Fusion Manufacturing Extension 透過⾃動化⼯作流程、改善⼑具路徑建立和提⾼效率,顯著優化了 3 軸加⼯能⼒,最終節省時間和成本,同時提供卓越的工件品質。

3 軸加⼯中⼼機是製造業的主要產品,以其⽣產從簡單的 2D 輪廓到複雜形狀工件的多功能性⽽聞名。 最⼤限度地發揮這些數控⼯具機的潛⼒對於縮短⽣產時間和提⾼利潤率⾄關重要。 對於使⽤ Autodesk Fusion 的⼈來說,Manufacturing Extension 可能看起來像是專為 5 軸加工所設計的⼯具。 然⽽,它的優點也適⽤於 3 軸加⼯。在本篇文章中,將探討 Fusion Manufacturing Extension 如何改變 3 軸編程,從⽽提⾼效率、品質和整體⽣產⼒。

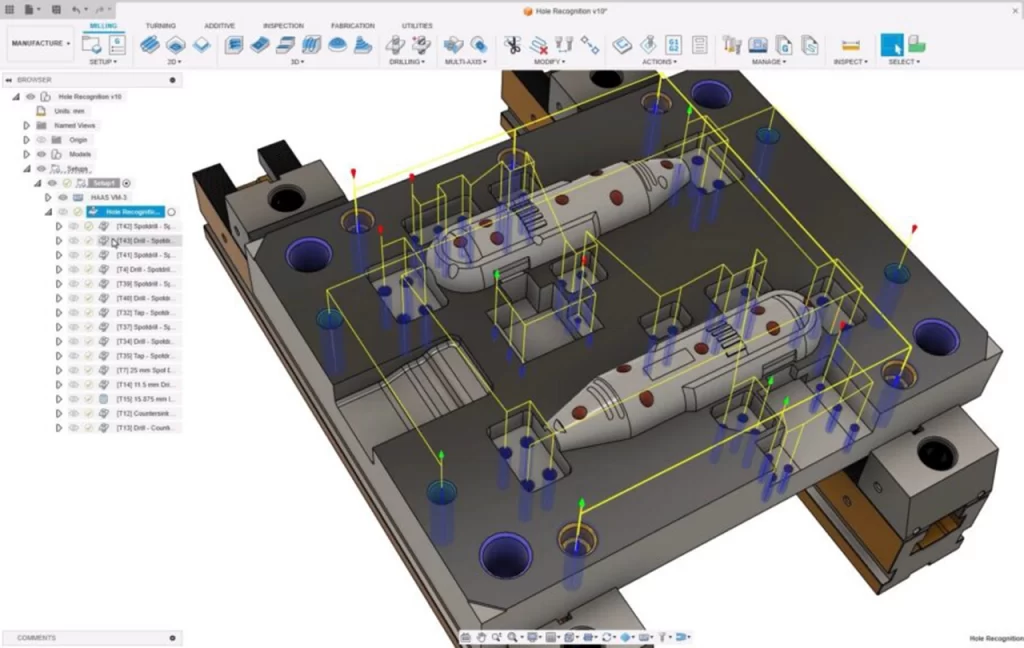

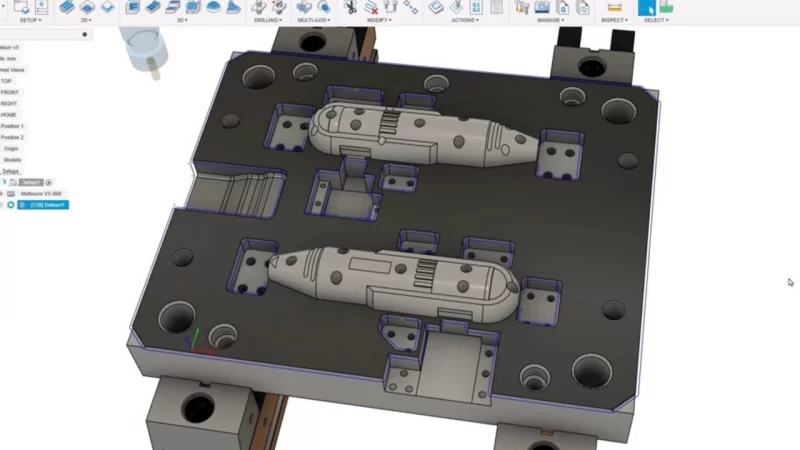

孔特徵自動辨識

模型為帶有多個不同尺寸的孔特徵模仁,手動點選孔特徵,建立所有刀具路徑既費力又容易出錯。 Fusion 中的孔特徵自動辨識透過偵測孔並套用自定義的加工樣板,以加快編程效率。 例如,翻轉頂針的孔方向,忽略導銷孔,並為螺紋孔設定刀具路徑。 也可以從選項標籤中選擇刀具庫和其他材料參數。這種自動化簡化了孔編程,提高了效率和加工品質。

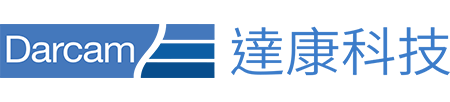

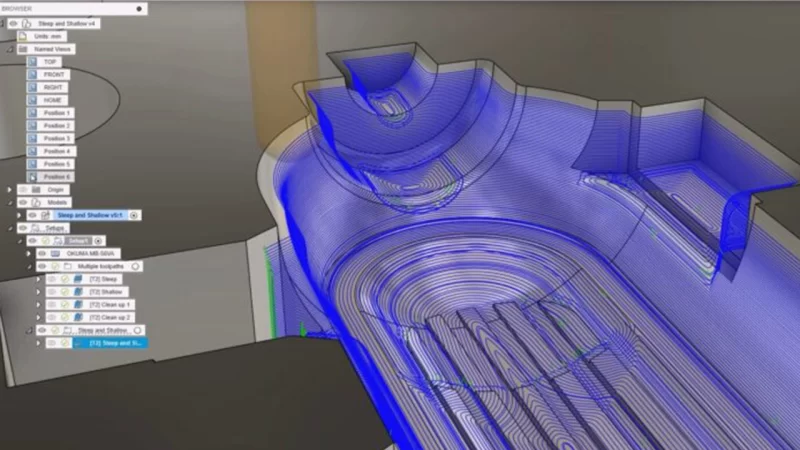

陡峭與淺灘精加工路徑

複雜的幾何形狀通常具有陡峭或較淺的區域,需要設定不同的加工工法以獲得最佳的表面精度。陡峭和淺灘可自動執行此過程,從而簡化刀具路徑的建立。不同幾何區域的模仁型腔就是一個完美的例子,手動隔離每個區域並單獨建立刀具路徑效率低下,並且可能會影響表面品質。

陡峭和淺灘刀具路徑透過單一刀具路徑識別並解決這些區域。可以定義辨識角度(區分工法)、選擇加工工法並設定重疊距離以確保高品質的精加工。

這種智慧方法減少了編程時間並提高了表面精度。

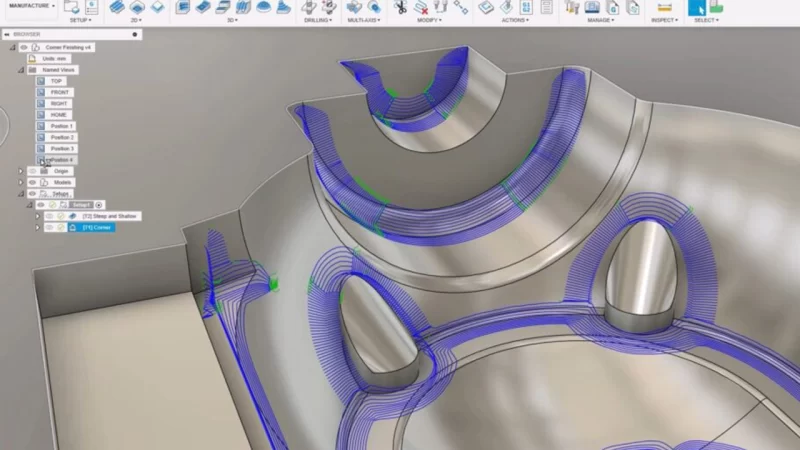

清角路徑

模型中的角落精加工對於獲得高品質表面至關重要。

Fusion 的清角路徑在於透過有效去除局部素材,同時穩定刀具負載來優化角落精加工。

使用 6mm 球刀精加工的模型可能仍有需要使用較小刀具進一步加工的區域。

清角路徑透過識別這些區域並應用適當的刀具路徑工法來簡化這一過程。

可確保平滑、準確的表面處理,減少刀具磨損並節省加工時間。

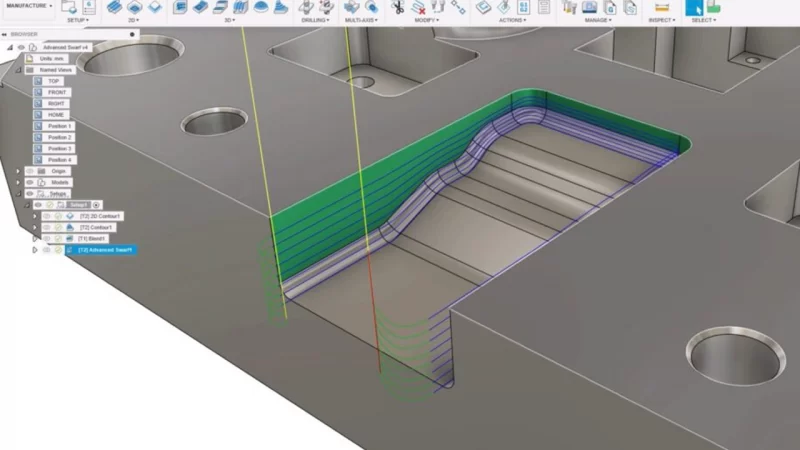

曲面側銑精加工

使用端銑刀的側刃,依循模型面幾何形狀進行加工,通常與 5 軸加工相關。

然而,Fusion 的側銑路徑可以建立適合 3 軸機台的側刃加工路徑。

底部深度不規則的口袋就是一個很好的例子。傳統的 2D 刀具路徑無法有效加工。

透過限制為 3 個加工軸並選擇要加工的面,側銑刀具路徑可以遵循口袋底面形狀,僅透過 3 軸運動即可建立高品質的精加工。

去毛邊刀具路徑

通常需要手動在加工後去除鋒利的邊緣和毛邊。

在 Fusion 中將流程自動化,為工件去毛邊建立高效的刀具路徑。

透過手動或自動選擇要去毛邊的邊緣,可以自行定義加工流程和偵測角度。

最終刀具路徑使用球刀追蹤並去除毛刺,從而提高加工過程的效率和準確性。

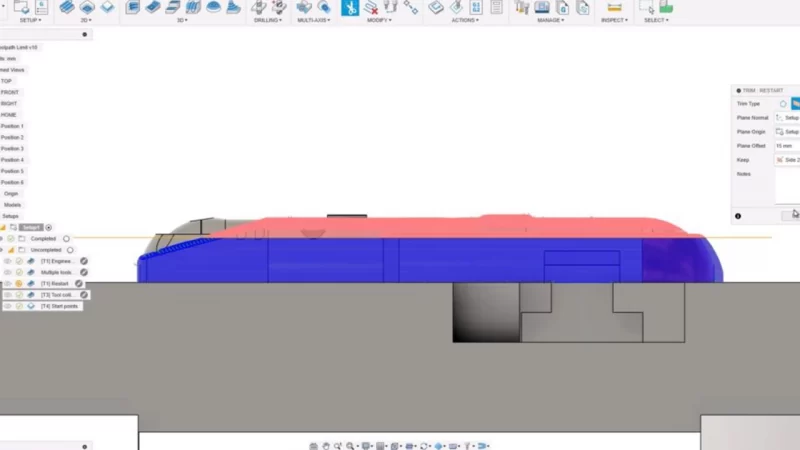

刀具路徑修改

有時,軟體產生的刀具路徑不太符合加工需求。 Fusion 提供了一套修改工具來調整刀具路徑,無需重新計算路徑,節省時間和精力。

無論是修剪不必要的刀具路徑、移動起始點或更換刀具,Fusion 的刀具路徑修改工具提供了靈活性和控制。

這些工具可以節省數小時的程式加工時間。

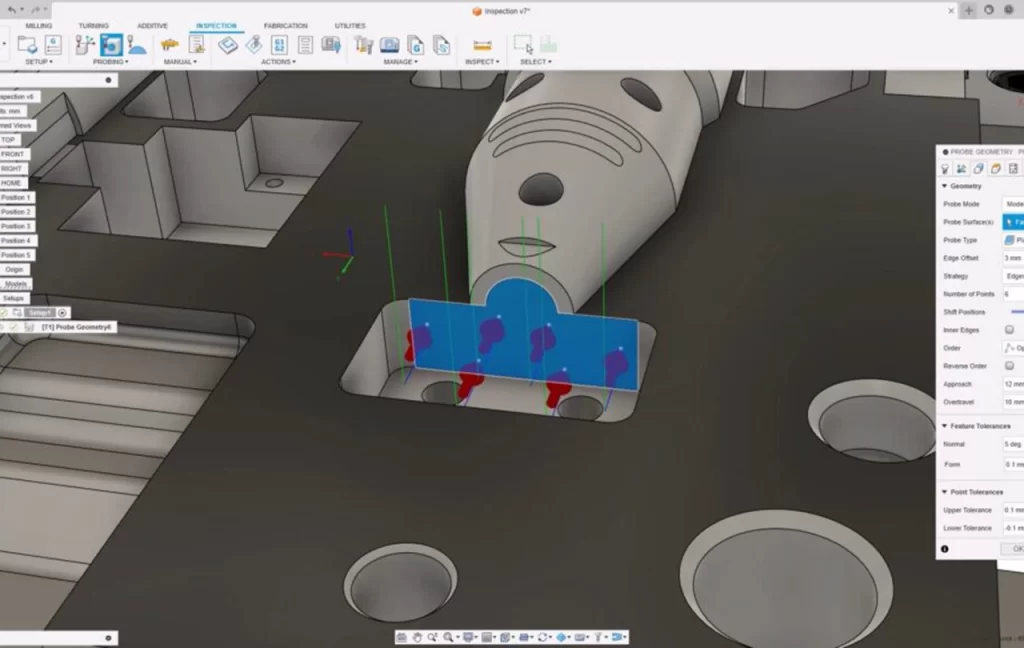

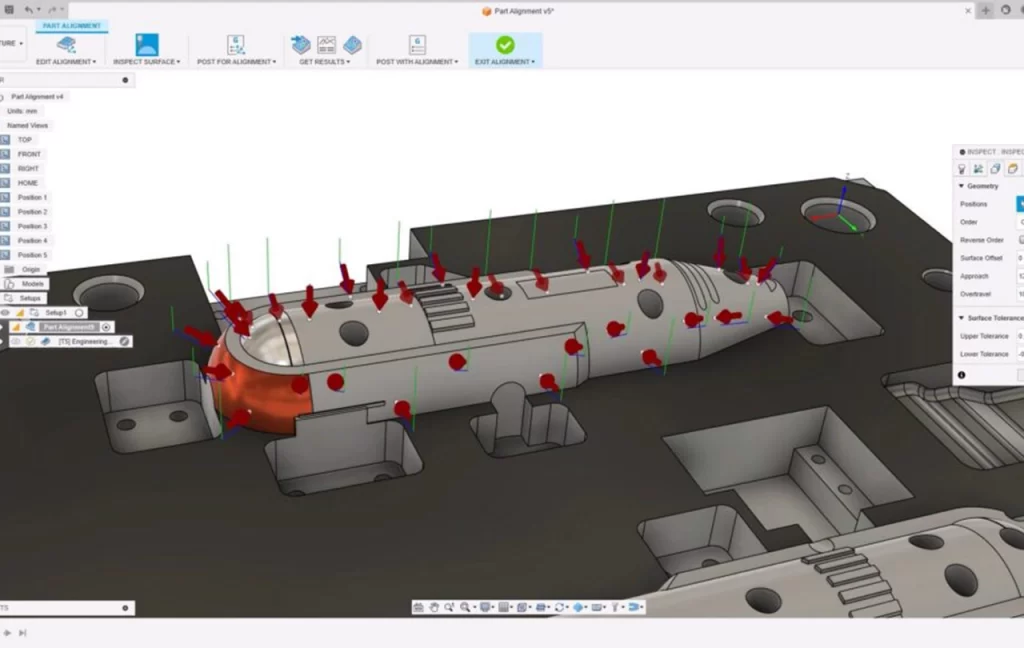

機上量測

相關軟體

Fusion | 百萬級雲端 CAD/CAM/CAE

服務平台

Fusion 是專為 Mac、PC 和手持裝置所開發的 【次世代 3D CAD / CAM / CAE 雲端平臺】,將工業和機械設計、模擬、協作和製造加工結合為一,讓您快速、輕鬆地探索設計思路,並提供從概念到生產的一體化工具集。